BUFFERTSKOLAN:

AVSNITT 1 PLANBUFFRING AV VIRKE

Att buffra virke mellan två olika produktionssteg har alltid varit önskvärt. Även om det finns gott om utrymme blir funktionen sällan bra. Här nedan följer tre exempel på vanliga tekniker samt den nya tekniken som Nyland Design har tagit fram.

Följande orsaker brukar leda till buffertbehov:

-

Vid paketintag leder avskiktningar och främst paketbyten till matningsuppehåll.

-

Vid inmatningar till olika maskiner uppstår vanligtvis små störningar vilket ofta leder till ryckigt flöde efter maskinen.

-

Vid utsortering av vissa bitar i ett flöde, kan utfallet fluktuera mycket beroende på materialets egenskaper. Typiskt efter mätramar och kapsågar.

-

Vid inmatning till exempelvis kapsågar blir inflödesbehovet beroende av hur många bitar som varje ämne ska kapas upp i.

-

I läggare sker paketbyten som leder till buffertbehov.

-

Vissa processer krånglar ofta och förorsakar småstopp.

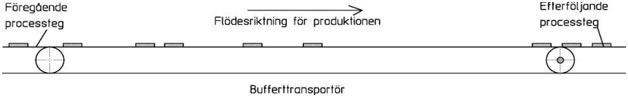

1. Mellantransportör med egen drift.

Buffringsegenskaper:

-

Om transportören är kort ger den ingen effekt alls.

-

Om den är lång ligger det sannolikt redan bitar här och där. När en bit når slutet, och inte får fortsätta, stoppas hela transportören.

-

En viss bufferteffekt kan uppnås om bitarna ibland ligger tätt och ibland ligger glest när alla transportörer går. Tillflödes- och utflödestakten skiljer sig då lite. Det har man sällan nytta av eftersom det tar en bra stund att förändra buffertmängden.

Slutsatser:

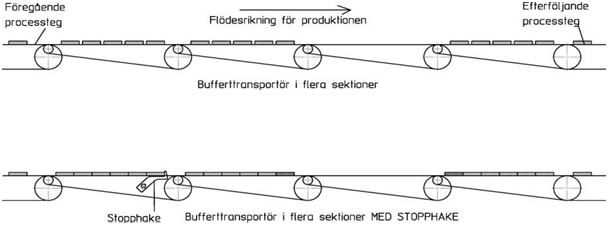

2. Sektionerad transportör.

Buffringsegenskaper utan hake:

-

Varje enskild sektion i sig lider av samma brister som i exempel 1.

-

Om sektion1 stegas fram för varje ny bit som kommer, kan den fyllas och sedan körs hela satsen över till nästa sektion osv.

-

Kommer nya bitar in samtidigt som det är dags att köra över en sats, måste det bildas en tillräckligt stor lucka så att biten inte hamnar över skarven. Då kommer även andra sektionen gå i samma takt som den första tills båda är fyllda. Har man otur låser sig alla sektioner mot varandra efter en stund.

-

Om inflödet är glest finns en chans att kunna utnyttja detta system om man har många sektioner. Ett glest inflöde förutsätter att transportörerna går mycket snabbare än det egentliga transportbehovet. Det leder till orimligt höga hastigheter om man vill uppnå en bra nettokapacitet.

-

Vid överlämnandet från sista sektionen uppkommer samma problem som vid första sektionen fast spegelvänt.

-

Om det inkommande flödet redan består av färdiga satser av virke, kan detta system fungera hyggligt, men effekten äts ofta upp av att hastigheterna inte kan göras tillräckligt höga för att köra ikapp luckor på ett säkert sätt.

Buffringsegenskaper med hake:

-

Om en stopphake sätts in på sektion 1 kan en viss förbättring uppnås. En nackdel är att virket måste slira mot transportören samt att vissa dimensioner vill klättra upp på varandra, särskild vid blandade längder och dålig kvalitet. Är virket spontat kan bitarna fastna ihop. Likaså finns det risk för att haken slår upp under bitarna om nästa bit kommer för tidigt vid satsbyte.

Slutsatser:

-

Kan ge viss effekt i låga flöden. Har en användbar effekt om inflödet redan består av färdiga satser eller om sektion 1 förses med hake.

-

Leder ofta till mycket omfattande styrprogram med många givare.

-

Kan bli ganska dyrt.

-

Har en fördel att det går att vinkla sektionerna så att transportören bildar krön eller bågar.

-

Om hastigheten inte är identisk vid övergångarna dras virket snett. Om hastigheten däremot inte kan vara hög hinner man inte utnyttja buffertmöjligheten. Det blir lätt moment 22 i praktiken.

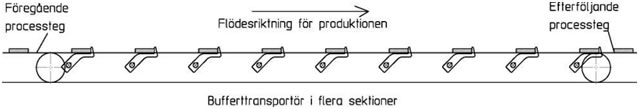

3. Stegmatartransportör.

Buffringsegenskaper:

-

Alla bitar behandlas som individer vilka stegas fram i ordnad form.

-

Ett krav är att avståndet mellan inkommande bitar är så stort att hakarna klarar av att skilja dem åt.

-

Transportörhastigheten är avgörande för buffringsegenskaperna. Ett matningssteg innehåller följande delmoment: Hake ned, acceleration av biten, transport av biten, studs mot nästa hake och indikation av bit i haken. Vid snabba stegmatningar måste banhastigheten därför ofta vara dubbelt så hög som den önskade kapaciteten.

-

Systemet kan fungera utmärkt som buffert i låga kapaciteter men ger ofta inte någon som helst buffert i höga farter.

Här följer ett räkneexempel:

Antag att inflödet ligger på 40 bit/min c-c 400 mm. Det ger bitarna en transporthastighet på 16m/min. Då behöver banden vid hakarna gå ungefär 30m/min bara för att hålla undan inflödet. Snabbt blir då alla hakar belagda med bitar som är på väg. Uppstår då ett buffringsbehov går alla hakar upp samtidigt och inte en enda extra bit går att buffra.

Om banden vid hakarna istället går 46m/min har vi en överkapacitet. Då är endast hälften så många bitar inne på bordet när buffringsbehovet uppstår. Alltså kan kanske hälften av antalet hakar ta emot extra bitar. Då har vi uppnått en flexibel buffert på 50% av antalet hakar.

-

Det finns en gräns för hur fort banden kan köras innan bitarna blir helt ostyriga. Därför är stegmatarbuffertar ineffektiva i höga kapaciteter.

-

Om medelstycktalet är lågt men det momentana är högt, kan denna lösning vara fullt användbar, eftersom stegmataren då oftast är relativt tom. Detta är typiskt när man har många avlägg efter en kapsåg. Plötsligt kan flera bitar efter varandra gå till samma avlägg, men i snitt är de spridda på flera avlägg.

-

Vi låga kapacitetskrav fungerar detta system ganska effektivt.

-

Vid körning av enbart korta längder och begränsade bredder kan hakrörelserna göras mycket snabba och hakraderna sitta tätt. Gränsen går då vid ca 100st/min under korta stunder.

-

Om utrymmet är begränsat, kan buffringseffekten inte bli så stor. Om bordet är 4 m långt och har 10 hakar kanske man högst kan svälja 5 bitar extra. Det är alltså ett skrymmande och dyrt system.

Slutsatser:

-

Ger ingen bufferteffekt vid höga jämna flöden.

-

Ger bra bufferteffekt vid låga medeltal men korta toppbelastningar.

-

Leder ofta till mycket omfattande styrprogram med många givare.

-

Kan bli ganska dyrt.

-

Virket slirar hela tiden mot transportören. System som alltid frigör biten vid varje hake är mycket dyra och långsamma.

-

Bitarna matas alltid vinkelrätt mot transportriktningen vilket är bra.

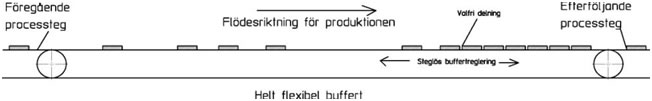

4. Optimal buffertteknik.

Buffringsegenskaper:

-

En buffert som kan ta emot och lämna ifrån sig bitar i av varandra oberoende takter.

-

Virket slirar aldrig mot transportören.

-

En buffert där uttaget kan tvärstoppa och bufferten alltid kan fyllas upp till sista plats.

-

En buffert där inflödet kan komma blandat som glesa bitar eller samlade i skikt.

-

En buffert där man kan välja om bitarna får gå mot varandra eller vilket avstånd som ska vara mellan dem.

-

En buffert som ger bitarna en så jämn rörelsegång och så låg snittfart som möjligt. Bitarna ska helst inte stanna utan bara ändra fart och inbördes avstånd. Ordet är mjuk-körning.

-

En buffert som på hela sin sträcka rymmer så många bitar som kan ligga bredvid varandra utan avbrott utan att trycka sig mot varandra.

-

En buffert med ett minimum av givare.

-

Den kan luta och flera transportörer kan byggas efter varandra. Den maximala längden per transportör är ca 5m.

Slutsatser:

-

Bitarna måste ligga ganska rakt när de kommer in annars behövs en uppriktningshake i början.

-

Denna typ av buffert är uppfunnen av Nyland Design AB och patenterad.

-

Tekniken finns i drift med längd upp till 7 m. Ska längre buffertar byggas eller om bågformade lösningar med knän behövs måste flera transportörer placeras efter varandra.

-

Kapaciteten är ännu inte alltför hög men kan förmodligen stegvis ökas i den fortsatta utvecklingen.

Vill du veta hur konstruktionen fungerar kan du kontakta Nyland Design.

Upp

AVSNITT 2 VERTIKALBUFFRING AV VIRKE

Det har blivit allt vanligare att leverera låga virkespaket. Antalet paket blir då väldigt stort och hanteringen utrymmeskrävande och stressig.

Nyland Design har tagit fram ett system där man kan lagra virkespaket på höjden. Genom att samla ihop flera lika långa paket kan de sedan staplas på varandra efter bandning så att trucken kan få med sig mycket åt gången.

|